Referenties

Een greep uit onze Opdrachten en Klantcases

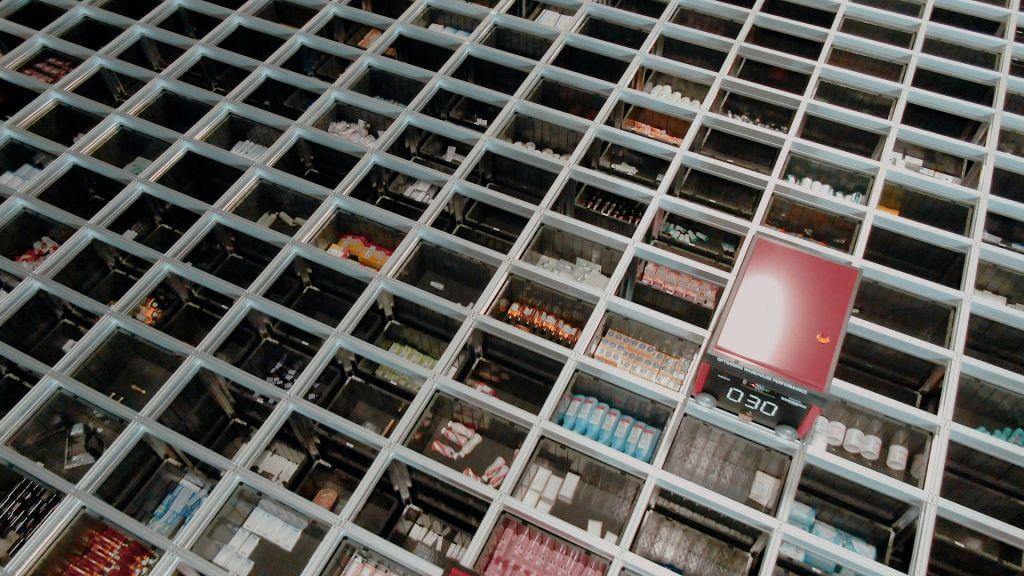

Herontwerp Integratie Magazijnen met Autostore (100k bins), conveyors voor 123Inkt (Ecommerce Kantoorartikelen)

Meer details (Klantcase)

De Uitdaging

123-Inkt.nl is de online marktleider in Nederland en België op het gebied van inktcartridges, toners en kantoorartikelen, met meer dan 4 miljoen klanten. Naast 123-Inkt.nl beheert het bedrijf ook gespecialiseerde webshops zoals 123-Led, 123-Schoon en 123-3D. Deze shops groeien snel in verkoop, voorraad en assortiment. Dit heeft geleid tot uitdagingen in de huidige, versnipperde magazijnen, waar de procesefficiëntie onder druk staat door de vele aanvulbewegingen en beperkte capaciteit.

Recentelijk heeft 123-Inkt een nieuw magazijn in Almere gebouwd, naast een bestaand verzendmagazijn. Dit magazijn was oorspronkelijk bedoeld als pickmagazijn, maar de vraag rees of dit wel de meest efficiënte oplossing was. WHEREHOWS werd gevraagd om een haalbaarheidsonderzoek uit te voeren naar de meest efficiënte logistieke oplossing voor 123-Inkt en de andere webshops, met een integrale benadering van de magazijnen in Nederhorst den Berg en Almere.

De Oplossing

De haalbaarheidsstudie begon met een grondige data-analyse en het opstellen van groeiscenario’s op het gebied van verkoop, voorraad en SKU’s. Hieruit kwamen twee belangrijke ontwerpconcepten naar voren:

- Een zonepicksysteem gecombineerd met plateauliften en een conveyorsysteem.

- Een Autostore-systeem met conveyortechniek.

Na uitgebreide layout- en capaciteitsstudies, die besproken werden met het interne projectteam, bleek dat het Autostore-systeem de beste oplossing was voor 123-Inkt. Dit systeem biedt optimale ruimtebenutting, hoge piekprestaties (pick, put en aanvul) en aanzienlijke kostenbesparingen met een goede ROI.

Uit de business case bleek dat ongeveer 90% van het assortiment in het Autostore-systeem kon worden ondergebracht, terwijl de overige 10% (zware en/of grote producten) manueel behandeld moest worden. Om de systeemcapaciteit en investeringen te optimaliseren, werd besloten een fastpick-operatie buiten het Autostore-systeem op te zetten voor ongeveer 600 SKU’s.

Implementatie

Een intern integraal projectteam, bestaande uit inkoop, IT, logistiek en HR, ondersteund door WHEREHOWS, werd opgezet. Vier Autostore-leveranciers werden uitgenodigd om het systeem verder te ontwikkelen, zowel technisch als softwarematig (WCS/WMS), en om een complete oplossing te ontwerpen, inclusief een uitgebreid conveyorsysteem voor inbound, picking, packing en sorting.

Na een grondige evaluatie van de technische en softwarefunctionaliteit ging het project verder met twee leveranciers. Uiteindelijk werd aan één leverancier de opdracht gegund. Met deze leverancier werd een gedetailleerd engineeringstraject uitgevoerd, zowel op technisch vlak als op IT-gebied. Het traject was complex, mede door de interne verbouwingen die parallel liepen met de installatie, testen en ingebruikname van het Autostore-systeem. De doorlooptijd was kort, zodat het systeem volledig operationeel zou zijn voor het aanstaande piekseizoen.

Systeemkeuzes en Kenmerken

Gekozen Systeem: Autostore met conveyortechniek

Key-figures:

- Opslagcapaciteit: 100.000 bins

- Performance: 30.000 orderregels per piekuur

- Assortiment: 60.000 SKU’s

- Producten: Kantoorartikelen, printerbenodigdheden, kabels, huis & tuin, schoonmaakartikelen, ledverlichting

Projectkenmerken:

- Meerdere shops met eigen WMS-systemen, individueel gekoppeld aan het Autostore WCS.

- Sleevingproces voor efficiënte invoer van goederen in het Autostore-systeem.

- Opslagbins in twee brandcompartimenten, met bijbehorende brandveiligheidseisen.

- Voorlopig blijft het inpakproces manueel vanwege de diversiteit in verpakkingen, maar de voorbereiding voor automatisering is meegenomen in het ontwerp.

- Zeer korte doorlooptijd parallel aan interne verbouwingen en tijdelijke verhuizingen (4 maanden tussen start bouw Autostore en de invoer van voorraad).

Nieuwbouw Ontwerp met Plateauliften, Zonepick en Hoogbouw bij Heutink (Groothandel Leermiddelen)

Meer details (Klantcase)

Scope van de Opdracht

De opdracht omvatte het ontwerpen van een logistiek systeem voor het nieuwe distributiecentrum (DC) van Heutink, inclusief ondersteuning bij de selectie van leveranciers en de detailengineering van de oplossing.

De Uitdaging

Heutink is een totaalleverancier voor de kinderopvang en het onderwijs, en heeft zich de afgelopen jaren sterk ontwikkeld als marktleider. Met een breed assortiment aan ontwikkelingsmateriaal en leermiddelen groeide het bedrijf aanzienlijk. Heutink maakt gebruik van meerdere magazijnen, die het hele jaar door worden gevuld om voorbereid te zijn op het piekseizoen in de zomer. Tijdens deze piekperiode van ongeveer acht weken, waarbij met honderden uitzendkrachten (voornamelijk studenten) wordt gewerkt, realiseert Heutink ongeveer 40% van de jaarlijkse omzet.

Door de verspreide magazijnen en het snelle opschalen van 75 naar 300 medewerkers ontstaan er echter problemen. Afhankelijkheden nemen toe, net als de handling en transporten, wat leidt tot verminderde productiviteit, langere doorlooptijden en lagere kwaliteit. Bovendien biedt de huidige werkwijze onvoldoende flexibiliteit voor toekomstige groei.

Om deze uitdagingen het hoofd te bieden en voorbereid te zijn op toekomstige groei, zowel qua opslag- als verwerkingscapaciteit, wordt een nieuw hoofdkantoor en distributiecentrum gebouwd in Nijverdal. WHEREHOWS werd gevraagd een ontwerpstudie uit te voeren voor het logistieke proces in dit nieuwe DC. Het doel was een blauwdruk te ontwikkelen die de geplande groei kan ondersteunen en flexibel genoeg is om efficiënt te opereren tijdens zowel het reguliere seizoen als het hoogseizoen.

De Oplossing

De logistieke oplossing werd gevonden in een combinatie van verschillende systemen:

- Hoogbouwmagazijn: Dit magazijn maakt gebruik van combitrucks voor de opslag van pallets en voor het picken van grote producten op de begane grond.

- Snelpickzone: Op de begane grond bevindt zich ook een snelpickzone voor zwaardere artikelen, zoals boeken.

- Verdiepingsvloer voor Orderpicking: Op de verdiepingsvloer vindt het orderpicken plaats. Hier ligt ongeveer 80% van het assortiment opgeslagen, voornamelijk in drie plateauliften en legbordrekken voor middelgrote producten.

- Conveyorsysteem: Een conveyor verbindt de verschillende zones in het magazijn. Orders worden in één of meerdere bakken gepickt en via de conveyor naar de begane grond getransporteerd. Daar worden ze op pickkarren geplaatst, waarna grotere en zwaardere producten worden toegevoegd. Als een order vanaf de bovenverdieping volledig is, wordt deze direct via de conveyor naar de paktafels afgevoerd. Van daaruit gaan de pakketten naar het palletgebied (voor grote orders) of worden ze direct in rolkarren geplaatst (voor kleine orders).

- Semi-bulk locaties: In het snelpickgebied worden semi-bulk locaties gebruikt. Dit houdt in dat pallets boven de picklocaties kunnen worden geplaatst als aanvulling, wat zorgt voor een snellere reactie als een picklocatie leeg raakt en minder afhankelijkheid van aanvulling vanuit het hoogbouwmagazijn.

Een intern projectteam, bestaande uit IT en logistiek en ondersteund door WHEREHOWS, werd opgericht. Drie leveranciers van plateauliften werden uitgenodigd om het systeem verder uit te werken, zowel qua techniek als software (WCS/WMS), en om een complete oplossing te ontwikkelen, inclusief een uitgebreid conveyorsysteem voor controle, manueel picken, inpakken en sorteren.

Na een grondige evaluatie van de technische en softwarefunctionaliteit ging het project verder met twee leveranciers. Uiteindelijk werd de opdracht gegund aan één leverancier. Samen met deze leverancier werd een uitgebreid detail-engineeringstraject uitgevoerd, zowel op technisch als IT-vlak.

Systeemkeuzes en Kenmerken

Gekozen Systeem: Plateauliften en conveyortechniek gecombineerd met een smalle-gangen magazijn.

Key-figures:

- Opslagcapaciteit: 15.000 pallets in het hoogbouwmagazijn

- Performance: 40.000 orderregels per piekdag

- Assortiment: 20.000 SKU’s

- Producten: Kantoorartikelen, boeken, gereedschap, sport- en spelmaterialen, meubels, etc.

Projectkenmerken:

- Ontwerp dat zowel het laag- als hoogseizoen ondersteunt.

- Minder afhankelijkheid van aanvulling door semi-bulk locaties.

- Combinatie van plateauliften, flowracks en een conveyorsysteem om de pickproductiviteit tijdens het hoogseizoen te verhogen.

- Zonering naar producttype (fast vs slow movers, klein vs groot, zwaar vs licht).

- Combinatie van zonepicking en estafette-picking.

Nieuwbouw Ontwerp met automatische Combitrucks & AGV's bij Rijk Zwaan (Zaad Veredeling)

Meer details (Klantcase)

Scope van de Opdracht

De opdracht bestond uit meerdere fasen: een haalbaarheidsonderzoek, het ontwerpen van een logistiek systeem, ondersteuning bij de selectie van leveranciers en de detailengineering van de oplossing.

De Uitdaging

Rijk Zwaan, gevestigd in De Lier, is een internationaal groenteveredelingsbedrijf dat zich richt op de ontwikkeling, productie en verkoop van groenterassen. Als een van de grotere spelers in de wereldwijde groenteveredeling heeft Rijk Zwaan een aanzienlijke impact op de markt. Door de sterke groei in de afgelopen jaren was het bedrijf genoodzaakt om uit te wijken naar externe locaties. Om verdere groei mogelijk te maken, wordt er nu een nieuw Zaad Technologisch Centrum (ZTC) gebouwd voor de opslag en verwerking van zaden.

Naast het faciliteren van de groei, is de nieuwe locatie ook van belang voor risicospreiding. Zaden zijn natuurproducten en daardoor onvoorspelbaar in zowel hoeveelheid als kwaliteit. Door op zowel bestaande als nieuwe locaties soortgelijke zaden op te slaan, wil Rijk Zwaan het risico op voorraadtekorten door onvoorziene omstandigheden minimaliseren.

De Oplossing

De haalbaarheidsstudie begon met een gedetailleerde data-analyse, die vertaald werd naar groeiscenario’s voor opslagcapaciteit en interne transportbewegingen naar bewerkingsafdelingen. Om de beste oplossing te bepalen, werden acht opslagsystemen en zes interne transportsystemen met elkaar vergeleken. Dit werd vastgelegd in een uitgebreide beslissingsmatrix, waarna de opties uitvoerig werden besproken en beoordeeld door het projectteam. Uiteindelijk werd unaniem gekozen voor een geautomatiseerde oplossing met combitrucks voor het opslagmagazijn en counterbalance AGV’s (Automated Guided Vehicles) voor intern transport.

In samenwerking met het projectteam (bestaande uit IT, logistiek, inkoop en bouw), en met ondersteuning van WHEREHOWS, werden drie AGV-leveranciers benaderd om het totaalsysteem verder uit te werken, zowel qua techniek als software (WCS/WMS). Parallel aan de detaillering van het systeem was het productieteam bezig met de positionering van (nieuwe) machines, wat invloed had op de beschikbare ruimte voor AGV’s en hun routes.

Gezien de vereiste nauwkeurigheid van het systeem waren operationele details, zoals pallettypes, overblazing, palletlabels en octobin-deksels, cruciaal. Dit maakte duidelijk welke leveranciers de benodigde ervaring hadden voor dergelijke complexe projecten en welke niet. Ook hier werd een beslissingsmatrix opgesteld, waarna unaniem voor een specifieke leverancier werd gekozen.

Samen met de gekozen leverancier werd een gedetailleerd engineeringstraject uitgevoerd, zowel op technisch vlak als op IT-gebied.

Systeemkeuzes en Kenmerken

Gekozen Systeem: Geautomatiseerde smalle-gangen trucks en counterbalance AGV’s.

Key-figures:

- Opslagcapaciteit: 8.000 pallets in het hoogbouwmagazijn

- Performance: 100 pallets per piekuur

- Assortiment: 3.000 batches

- Producten: Zaden

Projectkenmerken:

- Elke batch is uniek; de kwaliteit bepaalt het aantal bewerkingen.

- Eenduidige flow: elke pallet keert na elke bewerking terug naar het magazijn.

- Diverse opslagmethodes voor pallets in de bewerkingsafdelingen, afhankelijk van de volumes.

Nieuwbouw Ontwerp met Plateauliften en Reachtruck Magazijn bij Vetus (Groothandel Watersport)

Meer details (Klantcase)

Scope van de Opdracht

De opdracht bestond uit meerdere fasen: een haalbaarheidsonderzoek, het ontwerpen van een logistiek systeem, ondersteuning bij de selectie van leveranciers en de detailengineering van de oplossing.

De Uitdaging

Vetus, een bedrijf dat al 50 jaar internationaal actief is als ontwikkelaar, fabrikant en groothandel van scheepsmotoren en onderdelen, is gespecialiseerd in de pleziervaart en kleine beroepsvaart. Het huidige distributiecentrum in Schiedam is door organische groei inefficiënt geworden. De magazijnen zijn laag en verouderd, en de transportafstanden zijn groot door een wirwar van hallen en verdiepingsvloeren. Door de voortdurende groei voldoet de huidige locatie niet meer, waardoor al gebruik wordt gemaakt van een extern opslagmagazijn voor bulkopslag.

Om klaar te zijn voor de toekomst, verhuist Vetus naar een nieuwbouwlocatie in Schiedam, nabij de haven. Het bedrijf streeft naar een aanzienlijke efficiëntieverbetering in de logistiek, onder andere door mechanisatie van de logistieke processen en het creëren van een logische flow door het nieuwe magazijn. WHEREHOWS is gevraagd om een totaaloplossing voor deze uitdagingen te ontwerpen.

De Oplossing

De kern van de nieuwe logistieke oplossing bestaat uit:

- Vier Plateauliften: Voor opslag van kleinere en middelgrote artikelen.

- Palletracking: Voor grotere producten.

- Specifiek Ontworpen Racking: Voor oversized producten.

Het totale conceptontwerp is voortdurend aangepast om te voldoen aan de technische specificaties van het nieuwe pand. Ongeveer een derde van de orders wordt volledig afgehandeld via de plateauliften, een derde via de palletracking, en een derde vereist een mix van verschillende zones.

Een geïntegreerd intern projectteam, bestaande uit IT, logistiek en bouw, ondersteund door WHEREHOWS, is opgezet. Drie leveranciers van plateauliften zijn uitgenodigd om het systeem verder uit te werken, zowel op technisch vlak als qua software (WCS/WMS), en om dit te vertalen naar een complete oplossing. Deze oplossing omvat ook aan- en afvoerconveyors met aansluitingen naar controle, picking op de begane grond, en de packingafdeling.

Systeemkeuzes en Kenmerken

Gekozen Systeem: Plateauliften , Reachtruck magazijn en specialistische opslag voor overzised producten.

Key-figures:

- Opslagcapaciteit: 7.500 pallets en 7.500 SKU’s in plateauliften.

- Performance: 1.500 orderregels per piekdag.

- Assortiment: 10.000 SKU’s.

- Producten: Boordsystemen.

Projectkenmerken:

- Grote Variëteit in Assortiment: Van kleine onderdelen zoals O-ringen tot tanks van 2.000 liter.

- Compacte Opslag: SKU’s tot 2,5 liter worden in plateauliften opgeslagen.

Complete Herinrichting Volgoed Magazijn en Automatisering Aanvoer Leeggoed bij Royal Swinkels (Producent Bier)

Meer details

Wijziging Distributie Structuur en Herontwerp DC's bij Bakeplus (Groothandel Bakkerij Producten)

Meer details

Nieuwbouw Ontwerp Robotics (Autostore vs. AMR's vs. Shuttles vs. Zonepick) bij Bever Outdoor (Retail & Ecommerce Sport)

Meer details

Nieuwbouw met Verdiepingsvloeren en Smalle Gangen bij Kees Smit (Ecommerce Tuinmeubelen)

Meer details

Nieuwbouw Ontwerp met 33 Pallets diepe Shuttle Racking bij De Jong & Partners (Groothandel Hygiëne Producten)

Meer details

Nieuwbouw Ontwerp met Plateauliften en ColorPick-to-Cart bij Van Ommen (Technische Groothandel)

Meer details

Herontwerp met Pushback Racking & Activity Based Costing Studie bij Kraaijeveld (Groothandel AGF)

Meer details

Herontwerp met nieuwe Verdiepingsvloer over volle Magazijn bij Vingino (Ecommerce Kleding)

Meer details

Nieuwbouw Ontwerp inclusief Autostore en AMR's bij Mastermate (Technische Groothandel)

Meer details

Nieuwbouw Ontwerp inclusief Combi-trucks, Plateauliften en Fehr-Systeem bij Paul Meijering (Groothandel in RVS)

Meer details

Nieuwbouw Ontwerp Grootgoed Magazijn en Autostore voor Kleingoed bij Wasco (Technische Groothandel)

Meer details

Haalbaarheidsonderzoek naar Automatische Combitrucks, AMR's en Plateauliften bij Goossens (Retail Meubels)

Meer details

Ontwerp Nieuwbouw Magazijn van 5 Verdiepingen bij Interlab (Medische Groothandel in Turkije)

Meer details

Herontwerp Uitbreiding Brouwerij bij Habesha/Swinkels (Bierbrouwerij in Ethiopië)

Meer details

Ontwerp Nieuwbouw Magazijn met Plateauliften, Verpakkingsmachines, Conveyorsysteem en Reachtrucks bij HBM (Technische Groothandel)

Meer details

Herontwerp en Nieuwbouw met Verrijdbare Stellingen, Laagheffende Orderpickers en Reachtrucks bij Wecovi (Groothandel Hygiëne Producten)

Meer details

Ontwerp Nieuwbouw ADR-Compartimenten bij Valvoline (Producent Smeermiddelen)

Meer details

Herontwerp DC met Laagheffende Orderpickers en Reachtrucks bij

Jos Ten Berg (Groothandel Horeca)

Meer details

Ontwerp Automatisch Shuttle-Systeem Returns Process bij CoolBlue (Ecommerce Consumer Electronics)

Meer details

Ontwerp Nieuwbouw DC met Hoogheffende Orderpickers bij Omoda (Retail/Ecommerce Schoenen)

Meer details

Ontwerp Nieuwbouw DC met Plateauliften, Opslag Grootgoed en Palletracking bij Hanzestrohm (Technische Groothandel)

Meer details

Ontwerp Nieuwbouw met ADR-Compartimentering en VNA-trucks bij Van Iperen (Groothandel Gewasbescherming)

Meer details

Ontwerp Uitbreiding Productiemagazijn met Kardex Buffersysteem bij Neways (Producent Electronics)

Meer details

Productiviteitsverbetering met 20% in Global Spareparts DC bij AtlasCopco Airpower (Producent Compressoren in België)

Meer details

Ontwerp Nieuwbouw DC voor Langgoed (Reachtrucks, Hoogheffende Orderpicker met verlengde vorken (tot 3 meter) bij Veneta (Ecommerce Raamdecoratie)

Meer details

Ontwerp Nieuwbouw met ADR-Compartimentering, Reachtrucks (afzet op 11 meter), Pallettrucks met 6 Pallets bij Valvoline (Producent Smeermiddelen)

Meer details

Herontwerp Productie Magazijn met Plateauliften bij Metagro (Producent Cabinebouw)

Meer details

Second Opinion op sterk geconditioneerd en Automatisch Nieuwbouw Magazijn bij Koninklijke Bibliotheek (Opslag Boeken)

Meer details

Herontwerp Manueel Pickproces binnen Gemechaniseerd Warehouse bij FrieslandCampina (Producent Zuivel)

Meer details

Herontwerp en Integratie van meerdere Magazijnen tot één DC bij Gallagher (Groothandel Fencing)

Meer details

Ontwerp Verpakkingslijn in meerdere Fases (van Manueel, naar Semi-automatisch, naar Vol-automatisch) bij Toppy (Ecommerce Outdoor)

Meer details

Ontwerp Nieuwbouw DC met 3m voorbouw Combitrucks en Batchpicking op Grondniveau bij LaagstePrijsGarantie (Ecommerce Huis & Tuin)

Meer details

Herontwerp Koelcellen en Pickzones met Storeganizers en Pushback Picklocaties (bins) bij VCKG (Groothandel Fragrance)

Meer details

Herontwerp Brownfield met oa. Storeganizers bij Amacom (Groothandel Consumer Electronics)

Meer details

Second Opinion, Analyse en Optimalisatie van AMR-Shelf Systeem bij Logistiek Dienstverlener (Autoparts)

Meer details

Herontwerp bestaand Magazijn met AMR's en automatische Combitrucks bij

ASF Fischer (Technische Groothandel)

Meer details

Nieuwbouw Ontwerp met Plateauliften, Conveyorsysteem en ADR-Kluis bij BUS Industrial Tools (Technische Groothandel)

Meer details

Herontwerp Brownfield met oa.

Plateauliften, bij Cimar Electronics

(Producent Electronics)

Meer details

Nieuwbouw Ontwerp DC met

Plateauliften, bij Zanten

(Technische Groothandel)

Meer details

Nieuwbouw Ontwerp DC met

Diverse Pickstrategieën (oa. Low-/High Level) bij Difuzed (Groothandel Lifestyle)

Meer details

Masterplan Distributie Structuur Packhouses in Europa bij Driscoll's

(Producent Bessen)

Meer details

Opzet nieuwe Logistieke Tariefstructuur en Activity Based Costing Model bij Coram

(Groothandel Sanitair)

Meer details

Toetsing Logistieke Tariefstructuur en Benchmark Productiviteit bij Geodis

(Logistiek Dienstverlener)

Meer details

Opzet nieuwe Logistieke Tariefstructuur en Activity Based Costing Model bij Kraaijeveld (Groothandel AGF)

Meer details

Nieuwbouw Ontwerp DC met oa. Koelcellen bij Hillfresh Int. (Groothandel AGF)

Meer details

Nieuwbouw Ontwerp DC met oa. Koelcellen bij Banken Champignons (Groothandel AG

Meer details

Herontwerp Productiesite met Shuttle Racking voor Ontvangstproces bij HTL-DHT (Producent Tabak)

Meer details

Herontwerp Productielocatie (Assemblagelijnen, Buffers, Opslag) bij Dataflex (Productie Werkplek Accessoires)

Meer details

Nieuwbouw ontwerp DC bij UzinUtz (Producent Vloersystemen)

Meer details

Ontwerp Uitbreiding Whs Gereed Product bij Barenbrug (Producent Graszaden)

Meer details

Nieuwbouw Ontwerp met Horizontale Caroussels , Plateauliften en Conveyorsysteem bij MyMicro (Ecommerce Electronics)

Meer details

Nieuwbouw Ontwerp met Unieke dubbele T-bone Constructie voor Smalle Gangen Systeem bij Simon Loos (Logistiek Dienstverlener)

Meer details

Ingehuurd door Ceva voor Logistics Engineering voor Tender Support (diverse projecten)

Meer details

Ingehuurd door UC-Group voor Logistics Engineering voor diverse Projecten (Akzo, CEVA, Perry Sport)

Meer details

Ingehuurd door Swisslog voor Logistics Engineering (oa. B&S, Nolet, Wärtsilä)

Meer details

Ingehuurd door Groenewout voor Logistics Engineering (oa. DB-Schenker)

Meer details

Ingehuurd door WeY Consultancy voor diverse Projecten (oa. Greenery, Driscoll's, Bakeplus, DHL, FrieslandCampina)

Meer details

Ingehuurd door ErgoDesign voor diverse Projecten (oa. Cannondale, UzinUtz, Kuhn, LambWeston, ATAG)

Meer details

Nieuwbouw Ontwerp met oa. 2-Level Picking bij XXL Nutrition (Ecommerce Food Supplies)

Meer details

Nieuwbouw Ontwerp met Focus op Loading Docks en Bulkopslag bij

Brouwerij 't IJ (Producent Bier)

Meer details

Ingehuurd door Dual Logistics voor diverse Projecten (oa. Zijderlaan, Dillewijn, Hoogvliet)

Meer details

Herontwerp Magazijnprocessen en Opslagsystemen bij Groot Techniek (Technische Groothandel)

Meer details

Nieuwbouw Ontwerp met meerdere Orderpick Strategieën (FastPick, Multi-Order, Batch, Regular) bij Hotbath (Groothandel Sanitair)

Meer details

Nieuwbouw Ontwerp met oa. Maatwerk Pickkarren voor Orderpicking Flessen bij MHM MustHaveMalts

(Groothandel Dranken)

Meer details

Nieuwbouw Ontwerp met oa. Kasto Systeem (Kraansysteem met 7m lange Cassettes) en 'Kerstboom' Stellingen bij Alcoa (Producent Aluminium Profielen)

Meer details

Nieuwbouw Ontwerp met Overhead Kranen (50T), ganggebonden Zijladers, zware Heftrucks (6T-12T) bij Wärtsilä

(Producent van oa. Motoren)

Meer details

Herontwerp met Laagheffende Orderpickers en Reachtrucks bij CZAV (Groothandel Agri Producten)

Meer details

Herontwerp met nieuw WMS en Smart Put-, Pick- en Aanvulproces bij Telesuper (Groothandel/Ecommerce Food)

Meer details

Onze Opdrachtgevers en Projecten